包胶的快速磨损,造成橡胶资源的浪费。因此,减轻滚筒包胶磨损就成为设备优化管理工作的一项重要任务。目前我国对滚筒包胶磨损建模的研究非常少,因此,开展该领域的研究工作,对减轻包胶磨损对生产的影响、降低维修成本和工作量、节约资源和优化设备管理等方面都有着重大的现实意义和理论意义。

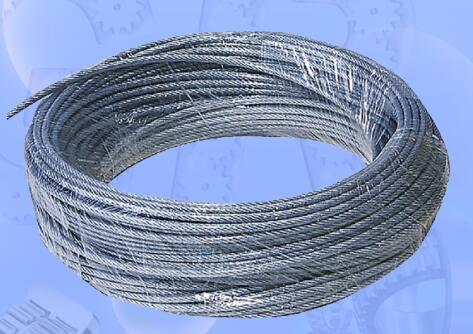

以往皮带机滚筒的包胶采用传统的铸胶方式,即热硫化包胶。滚筒热硫化包胶有其局限性:在热硫化条件下加工的滚筒包胶由于硫化压强低(6~8kg/m),硫含量偏高而耐磨性能差,使用中易老化,热包胶的滚筒使用不久后硬度即达到82SHOREA(硅胶硬度),对输送带的附着力低 ,且清洁功能差。传统热硫化包胶工艺与金属滚筒粘接力约为3~10N/mm,橡胶密实度低,耐磨性能差,与胶带附着力、擦力小,容易出现潮湿天气皮带打滑问题,加剧胶带的拉伸应力和老化速度,容易引起物料粘接。从实际应用角度看,传统热硫化包胶在夏季,由于皮带工作面煤尘堆积在滚筒处,导致滚筒包胶磨损加剧,严重时磨损露出筒皮,产生噪音对胶带造成伤害,降低了系统摩擦力,造成打滑现象的产生。在冬季,传统热硫化包胶处容易积聚大量冰晶造成结冰,直接导致皮带运行中滚筒跳动,这样给皮带机系统的运行带来了其他衍生问题。

目前国际上先进的滚筒包胶工艺为冷粘包胶方式,即冷硫化包胶工艺。其要求滚筒表面平整,将滚筒筒皮用角磨机除锈处理,涂刷胶板厂家生产的特殊粘接剂后,将轧制成型的胶板直接粘接在滚筒表面。冷硫化包胶与金属滚筒粘接力12N/mm;硫化时压强50kg/cm2;橡胶密实度高,耐磨性能好;使用寿命是传统工艺的数倍,摩擦系数高,减低胶带应力;橡胶弹性佳,防粘附性能好。冷粘包胶适用于现场的滚筒包胶场合,无需拆卸滚筒及其附属配件,适合现场生产,占地面积和使用设备少,有效的减少了加工生产过程中的生产投入。

当前位置:

当前位置:

热门推荐

热门推荐

推荐新闻

推荐新闻

在线留言

在线留言 详情内容

详情内容